Pesquisadores da Universidade Estadual de Campinas (UNICAMP) estão entrando em uma área de pesquisas até agora reservada a laboratórios de ponta no Japão e na Alemanha: o desenvolvimento de materiais celulares.

Os materiais celulares são estruturas porosas – os metais celulares, por exemplo, têm apenas 30% do peso dos metais maciços.

Materiais celulares

”] Isso os torna promissores para aplicações aeronáuticas e automobilísticas – peças mais leves permitem a redução do peso dos veículos e a utilização de motores menos potentes, menos poluentes e mais econômicos.

Isso os torna promissores para aplicações aeronáuticas e automobilísticas – peças mais leves permitem a redução do peso dos veículos e a utilização de motores menos potentes, menos poluentes e mais econômicos.

Os materiais celulares apresentam ainda elevada capacidade de deformação, o que lhes confere maior absorção de impacto do que os metais convencionais. São ainda atenuadores de vibrações e isolantes acústicos e térmicos, propriedades que ampliam seu espectro de utilização para além da indústria automotiva.

Novos processos e novos materiais

Mas, se são promissores, os materiais celulares pertencem à classe dos chamados novos materiais, o que significa que eles ainda estão em fase de desenvolvimento.

Este é o trabalho a que está se dedicando a equipe da professora Maria Helena Robert, da Faculdade de Engenharia Mecânica da Unicamp.

O grupo está se dedicando tanto à descoberta de novos processos – formas para fabricar materiais já comprovadamente eficientes – como à descoberta de novos materiais, com estruturas ainda desconhecidas, mas com potencial para utilização industrial.

O grupo procura processos de produção diferenciados dos já conhecidos e que requeiram menores custos de produção e maior flexibilidade de produtos.

Por isso, os pesquisadores brasileiros estão usando o metal na forma pastosa, e não na fase líquida, como convencionalmente se faz, que exige temperaturas mais altas.

Outra inovação adotada em termos de processo é a utilização de cavacos de alumínio (raspas) resultantes da usinagem de componentes fabricados com o metal compacto.

Quanto ao desenvolvimento de novos produtos, o grupo está pesquisando compósitos de baixa densidade, que resultam da mistura de metal e material cerâmico poroso. As ligas resultantes apresentam baixa densidade, alta resistência ao atrito, além de propriedades isolantes térmicas e acústicas.

Esponjas e espumas

A professora Maria Helena lembra que as ligas celulares podem dar origem a espumas e a esponjas.

Nas espumas não há comunicação entre os poros. As esponjas, nas quais os poros são intercomunicáveis, podem ser usadas também como filtros, eletrodos para baterias e nos processos químicos de troca iônica.

Ela enfatiza ainda que a pesquisa apresenta um potencial de aplicação enorme, que vai além das aplicações nas áreas de engenharia, automobilística, aeronáutica, química e de biomateriais.

“Trata-se de um campo relativamente novo no mundo e com aplicações ainda restritas, principalmente aos poucos países que dominam a tecnologia”, afirma.

Peça para tratores

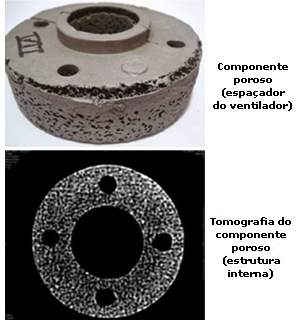

Um dos primeiros resultados da pesquisa é um novo espaçador do ventilador do motor de um trator, componente que tem a função de manter uma distância adequada entre o motor e a hélice responsável pela refrigeração. A peça é resultado do trabalho de Francioni Gomes Pinheiro, membro da equipe de Maria Helena.

Para ele, “o mais importante é que desenvolvemos o processo completo para a fabricação da peça real, desde o projeto do molde para tixoinfiltração, as etapas de fabricação, as análises metalúrgicas, os ensaios mecânicos até o teste no motor, ou seja, todas etapas do desenvolvimento de um componente de motor o que não é usual em trabalhos acadêmicos”.

A tixoinfiltração, a que o pesquisador se refere, é um processo no qual a liga metálica (geralmente de alumínio), no estado semi-sólido, é injetada sob pressão entre as partículas de um agente bloqueador inerte.

O metal penetra nos espaços entre as partículas – daí o nome bloqueador – que são removidas após a solidificação, gerando poros no produto final ocupados pelo ar.

Uma das vantagens do processo é a possibilidade de obter uma peça próxima à sua forma final, enquanto na fundição convencional o componente bruto necessita de processos de usinagens posteriores para acerto dos detalhes que permitam a montagem do componente no motor.

O pesquisador acredita que, com novos desenvolvimentos, a usinagem poderá ser totalmente eliminada.

Por agência Unicamp via Inova Tecnol