Assim como o mercado brasileiro em geral, a indústria de injeção plástica sofreu com a pandemia de covid-19 e a queda da economia. E esse impacto tende a mudar alguns aspectos importantes para a retomada do crescimento da indústria do plástico e, consequentemente, da injeção plástica.

Segundo relatório da Flexible Plastic Packaging Market, que traz um apanhado de tendências para o setor no pós-pandemia, um dos primeiros pontos a mudar é a gestão das indústrias em relação à inovação. Um dos motivadores para isso é a escassez de insumos no mercado, o que aumenta o valor da matéria-prima e também no custo geral para produção, principalmente levando em conta o momento de alta procura com a retomada do mercado.

É o que já se nota na indústria brasileira, com alguns setores até superando os números de produção que eram atingidos antes da pandemia de Covid-19. O setor plástico é um deles, com um crescimento de 7,9% acima do registrado no período pré-pandemia. E um dos fatores para esse crescimento se dá também por uma necessidade de serviços mais ágeis e com entregas garantidas, lacuna aberta por conta da dificuldade que o mercado chinês, principal concorrente da indústria brasileira, tem tido por não conseguir atender o mercado nacional de injeção e peças plásticas.

Outra tendência importante mencionada pela Flexible Plastic Packaging Market, e que já não é nenhuma novidade, é a sustentabilidade. Por isso, a indústria está precisando se reinventar, procurando alternativas mais sustentáveis para produzir peças plásticas de excelente qualidade, mas que também acompanhem o movimento de consumo consciente.

Segundo o Diretor e fundador da Peel Projetos, Christian Gerber Mello, esses dois aspectos, inovação e sustentabilidade, estão sendo de extrema importância para uma retomada consistente da indústria de injeção plástica, principalmente levando em conta que o mercado consumidor em geral está cada vez mais atento e exigente.

Diante dessa nova realidade, a indústria está indo em busca de empresas especializadas em solucionar problemas de produção de produtos injetados, como tamanho e complexidade de um projeto, design da peça, busca da matéria prima adequada, a funcionalidade do projeto, os moldes mais indicados e tudo mais que pode tornar a injeção mais eficiente, economia e sustentável.

Christian afirma: ”Ter um diálogo próximo desde a primeira conversa faz toda a diferença neste processo de solucionar problemas. É assim que estamos nos destacando e crescendo ano após ano, mesmo durante a pandemia, pois só assim conseguimos apresentar a melhor solução custo-benefício para cada cliente. E soluções é o que não faltam, mas com as perguntas corretas conseguimos entregar as melhores soluções para cada demanda. Com todo esse subsídio de informações coletadas, temos maior segurança para projetar e desenvolver todas as fases do produto.”

Para entender melhor, essas são as fases de um projeto de desenvolvimento de Produtos injetados:

Design de Produto: nesta fase, o foco está na estética, ergonomia, funcionalidade e usabilidade da peça;

Engenharia de Produto: um conjunto de métodos e ferramentas que oferece todas as condições para projetar um produto da forma mais adequada possível;

Simulação de Injeção: aqui, o objetivo é testar o processo de produção e diagnosticar pontos de melhorias no projeto e no produto final. Veja o que é avaliado durante a simulação:

- Linhas de solda que fragilizam a peça;

- Aprisionamento de gases;

- Rechupes na superfície das peças;

- Balanceamento do molde;

- Eficiência térmica na refrigeração do molde;

- Estimativa de tempo de injeção.

Digitalização 3D: através de um Scanner 3D, é realizado a análise de um objeto físico, coletando dados sobre suas formas, que irão contribuir na construção de modelos digitais tridimensionais;

Projeto de Moldes: o projeto de um molde de injeção é essencial para a qualidade final do produto. É possível prever e otimizar o processo de injeção plástica, melhorando todo o ciclo de injeção, extraindo peças prontas que não exijam etapas posteriores de acabamento, o que gera mais eficiência na produção e consequentemente custos mais baixos por peça;

Prototipagem 3D: é uma ferramenta utilizada para o processo de desenvolvimento, teste e validação. Os benefícios são:

- Visualização do produto em tamanho real;

- Avaliações de engenharia;

- Redução de tempo;

- Análise do produto.

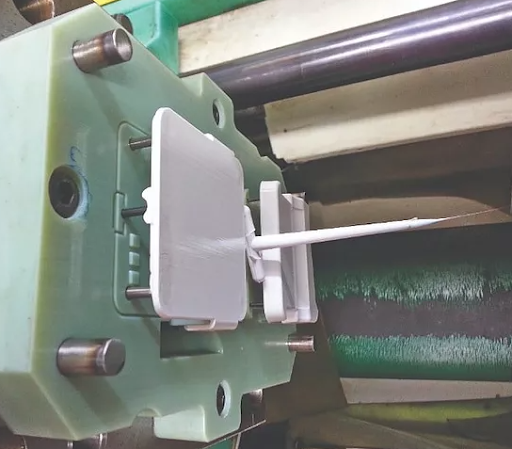

Molde Impresso: é uma tecnologia que revoluciona a forma de validar os projetos, permitindo uma produção de até 100 ciclos de injeção em poucas horas. Oferece uma abordagem rápida para o processo de fabricação de moldes e permite produzir peças plásticas com a mesma qualidade de um molde convencional;

Molde de Injeção: a construção de ferramental para a produção seriada de peça plástica passa pela execução de um bom Projeto do Molde, avaliando mecanismos e soluções que reduzam os custos para a fabricação da ferramenta de injeção;

Agora que já mostramos um pouco de todas as etapas de produção de produtos, é importante levar em conta que esses processos podem variar bastante, principalmente porque cada projeto possui diferentes fatores, como tamanho de produção, complexidade da peça e, em meio a uma retomada de crise, o controle de gastos e investimentos.

O que podemos levar em conta, é que com estas tendências se confirmando e a indústria brasileira em plena retomada, se abre uma grande oportunidade para o setor de injeção plástica brasileira crescer ainda mais, com empresas que usam a inovação e entregam para o mercado as melhores soluções para viabilizar todo tipo de projetos.

Website: http://www.peel.com.br