Thread digital e IA ativando e potencializando o futuro das máquinas industriais

O setor de máquinas industriais vive um momento crucial, com a transformação digital redefinindo as possibilidades de produção e inovação. Enquanto as empresas encaram demandas crescentes por sustentabilidade, tecnologias cada vez mais complexas, expectativas de consumidores em evolução e escassez de talentos, a digitalização deixou de ser um diferencial para se tornar essencial ao sucesso empresarial e as trilhas digitais ou Thread digital entra como avanço no setor industrial .

Os especialistas em design de máquinas têm um papel fundamental nessa transição, ajudando os fabricantes a tomar decisões baseadas em dados para aumentar a eficiência, a agilidade e o desempenho geral dos negócios. Além de otimizar as operações internas, a transição para uma empresa digital também está transformando modelos de negócios, levando mais clientes a buscar equipamentos como serviço ao invés de realizar uma compra única.

Nesse cenário dinâmico, digitalizar não significa apenas modernizar, mas também construir um futuro resiliente, adaptável e conectado.

Thread digital: a linha que conecta as operações unificadas

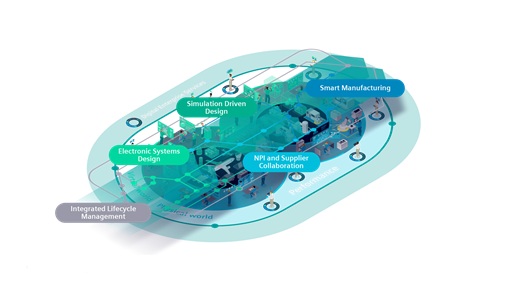

Um elemento essencial de uma empresa digital de sucesso é a thread digital – estrutura que garante um fluxo de dados ininterrupto ao longo do ciclo de vida de um produto ou ativo. Essa abordagem conecta todas as partes de um gêmeo digital de forma unificada, transformando dados isolados em inteligência coletiva.

A thread digital permite o fluxo contínuo de dados em um ativo, produto ou processo.

Imagine a thread digital como um mapa de trânsito que conecta dados de todos os pontos de uma organização, semelhante à interligação de linhas de metrô. Conforme as empresas avançam em sua transformação digital, essa estrutura pode ser expandida para integrar mais áreas da organização, promovendo operações mais ágeis e eficientes.

Mas como funciona um a thread digital na prática?

A convergência de TI/TO é um exemplo prático de thread digital em ação. Ao conectar os mundos antes isolados da tecnologia da informação (TI) e da tecnologia operacional (TO), cria-se um fluxo contínuo de informações que integra todas as etapas do processo de projeto e manufatura. Esse vínculo dinâmico acelera a troca de dados e melhora a tomada de decisão.

Danfoss

A Danfoss, empresa multinacional com vasto portfólio de soluções e componentes industriais, oferece várias opções para configurar modelos de produtos específicos e melhor atender às necessidades dos clientes. A flexibilidade de uma arquitetura de tecnologia da informação (TI) de ponta a ponta é fundamental para a Danfoss atender seus clientes com sucesso.

Para a Danfoss, a digitalização das suas operações de manufatura garante a produção de alta qualidade com repetibilidade e decisões baseadas em dados.

Siemens Opcenter

A Siemens Opcenter viabiliza a digitalização das operações de manufatura e oferece suporte ao vasto portfólio de produtos da Danfoss. “Do ponto de vista de TI, a ferramenta unificada permite conectar os requisitos de diferentes áreas e agilizar a execução porque podemos elaborar algo que já é um modelo”, diz Allan Pedersen, diretor sênior de TI da divisão de engenharia e manufatura da Danfoss.

A convergência de TI/TO também permite criar um gêmeo digital abrangente do ambiente de manufatura para maximizar os resultados incorporando dados de sistemas de manufatura, tornando-os mais precisos e adaptáveis. Essa conectividade em tempo real ajuda os tomadores de decisão a responder rapidamente a anomalias ou mudanças.

Enquanto um número crescente de empresas de manufatura implementa a convergência de TI/TO, os profissionais estão desenvolvendo máquinas cada vez mais compatíveis, inteligentes e conectáveis. Ao garantir máquinas capazes de trocar dados entre os sistemas de TI e TO, os projetistas/construtores de máquinas desempenham um papel fundamental, permitindo o fluxo contínuo de informações necessárias para os seus clientes.

Desta forma, o projeto da máquina se torna um componente essencial para facilitar a convergência de TI/TO.

IA: o veículo que conduz as fábricas para o futuro

Não é surpresa alguma que a Inteligência Artificial permite a operação mais eficiente das empresas, automatizando as atividades repetitivas para os trabalhadores. Para a manufatura, a IA industrial levará o conceito de digitalização ao modo “hiper”. Ela pode ajudar a decodificar a complexidade do mundo industrial e otimizar sistemas fundamentais que não podem falhar. Em outras palavras, a IA industrial é responsável por pegar os dados corporativos digitais e transformá-los em soluções reais.

Veja como a IA pode ser usada para otimizar a construção de máquinas:

• A IA automatiza as atividades repetitivas: Os engenheiros de máquinas podem usar a IA para agilizar tarefas repetitivas de documentação, dimensionamento e análise de tolerância – e no futuro, possivelmente atualizações no projeto – desta forma, os engenheiros podem focar na inovação.

• A IA acelera as atividades importantes: Os copilotos de IA permitem que os especialistas em design de máquinas acelerem a programação do CLP, aumentando a produtividade e permitindo a entrega mais rápida de máquinas personalizadas.

• A IA mecaniza as atividades difíceis: A IA fornece aos profissionais ferramentas para abordar de forma proativa os desafios operacionais, como melhorar a confiabilidade da máquina por meio de análise de manutenção preditiva e minimizar o tempo de máquina parada para seus clientes.

IA de projeto Generativo

A IA de projeto generativo está revolucionando a forma como os engenheiros de máquinas abordam a inovação. Ao explorar uma variedade de possibilidades de projetos, a IA acelera a jornada do conceito à conclusão, ajudando os especialistas em máquinas a obter resultados ideais mais rapidamente e dentro do orçamento.

A IA também melhora a acessibilidade às ferramentas de projeto. A previsão de comando inteligente e a orientação do fluxo de trabalho agilizam as operações, ajudando novos usuários a usar ferramentas complexas, além de permitir que os projetistas trabalhem com mais eficiência. Ao automatizar tarefas repetitivas e simplificar fluxos de trabalho complexos, a IA não apenas acelera o projeto de máquinas como também aumenta a velocidade e a precisão do desenvolvimento das ferramentas que impulsionam a manufatura moderna. Com a IA se tornando mais acessível, é fundamental democratizar seu valor em toda a organização para garantir que todos os funcionários da empresa aproveitem as informações orientadas por IA e para maximizar a eficiência operacional.

Comece a transformar silos em sinergias

A transição para empresa digital requer uma mudança fundamental na forma como os fabricantes lidam com dados e fluxos de trabalho. Hoje, a digitalização não é apenas uma aspiração, mas uma solução essencial para que a empresa permaneça competitiva em um mercado cada vez mais acelerado. A criação de apenas uma fonte de verdade para todos os dados organizacionais estabelece uma base confiável para a tomada de decisões, conectando fluxos de informações entre os departamentos.

Esse fluxo de dados unificado permite interconectar os elementos de um gêmeo digital abrangente, fornecendo recursos visuais para avaliar e melhorar ativos, processos ou instalações inteiras. Dados conectados permitem melhorias contínuas, levando a projetos e processos mais eficientes e adaptáveis.

A otimização começa hoje, não amanhã

Para os fabricantes de máquinas, o modelo de empresa digital representa uma abordagem transformadora em que cada aspecto da organização é interconectado por dados, automação e informações em tempo real. Ao utilizar um gêmeo digital abrangente, uma thread digital e a IA, as organizações podem ir além de sistemas desatualizados e fragmentados. Essa mudança permite que elas construam uma estrutura resiliente que aborda não apenas os desafios atuais, mas as prepara para tratar os desafios futuros de forma proativa. Já que mais e mais empresas estão adotando essa abordagem, fica claro que tornar-se uma empresa digital é fundamental para garantir agilidade sustentada e sucesso de longo prazo.

Artigo por: Rahul Garg, vice-presidente de máquinas industriais da Siemens Digital Industries Software